Robotlar Çalışanlarımızın Yükünü Hafifletti

1) Öncelikle, sizi tanıyabilir miyiz? Profesyonel iş geçmişinizden bahsedebilir misiniz?

Merhaba, tabii. Ben Yusuf İleri. Kastamonu Entegre Global Teknik Direktörü olarak görev yapıyorum. Karadeniz Teknik Üniversitesi Orman Fakültesi, Orman Endüstri Mühendisliği ve Anadolu Üniversitesi İşletme Fakültesi lisans bölümlerinden mezun olup Gebze Teknik Üniversitesi İşletme Yüksek Lisans eğitimini tamamladım.

Ahşap bazlı panel üretim sektöründe üretim yönetimi, optimizasyon, verimlilik yönetimi, ürün, proses ve teknoloji geliştirme konularında 34 yıldır çalışmalarımı sürdürüyorum. Güncel olarak endüstri 4.0 kapsamı dijital dönüşüm, yenilenebilir enerji üretimi ve enerji verimliliği çalışmaları üzerinde çalışıyorum. Bu alanlarda rekabet gücümüzü artırmaya ve çevreye duyarlı bir üretim anlayışını geliştirmeye yönelik faaliyetlerimizde çalışmalar yürütüyorum.

2) Firmanızın yapılanmasını ve yakın dönem iş gündemini anlatmanızı rica ediyoruz.

(kuruluş, lokasyon, açık-kapalı alan, ürün gamı, üretim kapasitesi, tesis/tesisler, çalışan sayısı, faaliyet gösterdiği sektör, uzmanlık alanları, ihracat vb.)

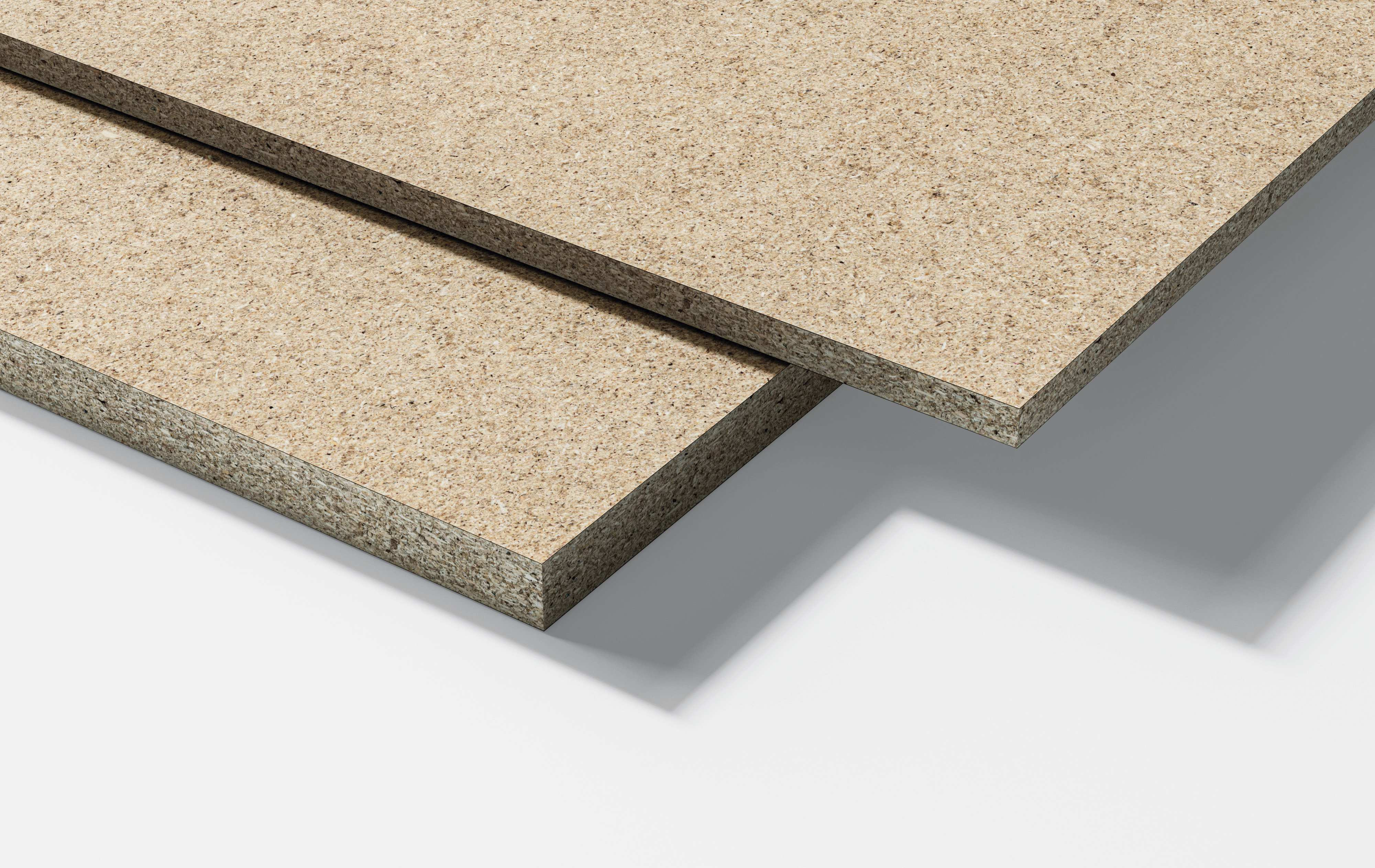

Ahşap bazlı panel sektöründe 56 yıllık deneyime sahibiz. Mobilya, dekorasyon, inşaat sektörlerinin ihtiyaçlarına yönelik MDF, yonga levha, laminant parke, kapı paneli ve katma değerli ürünler üretiyoruz.

Yurt içinde Kastamonu, Gebze, Balıkesir, Samsun ve Adana’da; globalde ise Romanya, Bulgaristan, Bosna Hersek, Rusya ve İtalya’da olmak üzere toplam 6 ülkede üretim tesislerimiz bulunuyor. Yıllık 7,8 milyon metreküp üretim kapasitemizle Türkiye’nin sektör lideriyiz. Ayrıca, Avrupa’da üçüncü, dünyada dördüncü en büyük MDF ve yonga levha üreticisiyiz.

Ürünlerimiz 6 kıtada, 100 ülkede milyonlarca kullanıcıya ulaşıyor. Üretim tesislerimizin bulunduğu ülkelerde de önemli bir pazar payına ve rekabet gücüne sahibiz. Bulgaristan’da yüzde 35, Rusya’da yüzde 30, Romanya’da yüzde 30 payıyla bu pazarlarda iddialı konumdayız. Tüm bunların yanında İtalya’nın en büyük Türk yatırımcılarından biri olup, Rusya’nın ise en büyük MDF üreticisi konumundayız.

Kastamonu Entegre olarak üretimdeki gücümüz ve tecrübemizle yurt içi ve yurt dışı üretim tesis ve ofislerinde, 13 farklı milletten 7000 kişiye istihdam sağlıyoruz.

3) 2024’ü değerlendirerek, 2025 için yeni yatırım (hat, tesis yatırımı, verimlilik kapasite - kalite artırıcı) planlarınızı ve hedeflerinizi paylaşır mısınız?

Yurt içi yatırımlara ağırlık verdiğimiz bir dönemi geride bıraktık diyebilirim. Balıkesir ve Kastamonu’da devreye aldığımız iki ‘mega site’ üretim tesisimiz, Türkiye’deki üretim gücümüzü ve rekabet avantajımızı artırmada önemli bir rol oynadı. Ayrıca İtalya Pomposa’daki yonga levha fabrikasında açılan yeni üretim hattımızla toplam yatırımımızı 250 milyon euro’ya çıkararak İtalya’daki üretim hacmimizi artırdık. Bu yatırımlar, ihracat ve istihdamı artırarak, iki ülke arasındaki ticari ilişkilerin güçlenmesine de katkıda bulundu.

Yenilenebilir enerji kaynaklarına yaptığımız yatırımlarla, hem enerji tasarrufu sağladık hem de çevreye duyarlı üretim süreçleri geliştirdik. Biyokütle ve güneş enerji santrallerimiz sayesinde 100.000 konutun bir yıllık elektrik ihtiyacını karşılayacak temiz ve yenilenebilir enerji ürettik.

Sürdürülebilirlik ve inovasyon odaklı çözümlerimizle sektörde öncü bir rol üstlenirken, %100 biyobazlı Pureboard gibi çevre dostu ürünlerimizle döngüsel ekonomiye önemli katkılar sunuyoruz. Ayrıca, kahve atıklarının ileri dönüşümüyle üretilen ahşap bazlı paneller ve geri dönüşümlü malzeme kullanımı gibi çevre odaklı inovasyonlarımızla fark yaratıyoruz.

2025 yılı için, mevcut üretim kapasitemizin etkin kullanımına odaklanmayı ve verimliliğimizi daha da artırmayı hedefliyoruz. Var olan pazarlardaki konumumuzu güçlendirecek ve rekabet gücümüzü artıracak projelere öncelik vermeyi planlıyoruz. Bu kapsamda, sürdürülebilirlik odaklı projeler geliştirmeye, yenilikçi ürünler üzerinde çalışmaya ve müşterilerimize daha fazla katma değer sunmaya yönelik yatırımlara ağırlık vereceğiz.

Ayrıca, yenilenebilir enerji kaynaklarının kullanımını genişleterek enerji verimliliği odaklı çalışmalarımıza devam edeceğiz. Dijitalleşme, ürün geliştirme ve sürdürülebilirlik alanlarında yapacağımız yatırımlarla, sektördeki liderliğimizi pekiştirmeyi ve faaliyet gösterdiğimiz tüm pazarlarda kalıcı değer yaratmayı sürdüreceğiz.

4) İnşaat Malzemeleri alanında üretim yapmanın kolay/zor yanları nelerdir?

İnşaat malzemeleri üretimi, geniş bir yelpazede farklı ihtiyaç ve beklentilere yanıt vermeyi gerektirir. Hastane, okul gibi kamu binalarından üretim tesislerine, konutlardan alışveriş merkezlerine kadar her yapı türü, kendine özgü özellikler ve standartlar talep eder. Örneğin, hastanelerde hijyen ön plandayken, konser salonlarında akustik performans kritik bir rol oynar. Bu çeşitlilik, ürünlerimizde inovasyonu ve farklı teknolojilerin entegrasyonunu zorunlu kılarak, bizi sürekli gelişime teşvik eder.

Ancak, inşaat sektörü ekonomik dalgalanmalardan hızlıca etkilenebilen bir yapıya sahiptir. Özellikle yüksek faiz oranları ve enflasyon, üretim maliyetlerini artırarak sektördeki yatırımları yavaşlatabilir; yatırımcıların üretim maliyetlerinin artması ya da finansmana erişimlerinin zorlaşması gibi olumsuz senaryolar yaşanabilir.

Kastamonu Entegre olarak, global bir firma olmanın getirdiği avantajlarla, farklı pazarlardaki deneyimimiz ve esnek üretim kapasitemiz sayesinde bu tür ekonomik dalgalanmalara karşı direnç gösteriyoruz. Sürdürülebilirlik ve yenilikçi çözümlerle, sektördeki liderliğimizi sürdürmeye kararlıyız.

5) Fabrikanızdaki robot uygulamaları hakkında bilgi verir misiniz? İlk kez robot yatırımı yapma ihtiyacı nasıl doğdu?

Kastamonu Entegre, AR-GE ve inovasyon odaklı bir şirket kültürüne sahip. Robotik teknolojilere yönelik ilk yatırımımızı 2005 yılında gerçekleştirdik. Çalıştığımız tedarikçi firma, hattın çıkışındaki istifleme sürecini robotlarla yönetmeyi önerdi. Bu öneriyi hayata geçirerek, üretimde verimliliği ve hassasiyeti artırmada önemli bir adım attık.

Bu ilk deneyim, şirketimizin otomasyon sistemlerine olan yaklaşımını şekillendirdi. O tarihten bu yana, stratejik hedeflerimiz doğrultusunda robotik teknolojileri üretim süreçlerimize entegre etmeye devam ediyoruz. Bugün, fabrikalarımızda robotlar; otomasyon alanlarında görev alarak üretim süreçlerimizin hızını ve doğruluğunu artırıyor. Bu uygulamalar, global ölçekteki rekabet gücümüzü korumamıza ve sürdürülebilir üretim hedeflerimize katkı sunuyor.

6) Üretimin hangi hattında ve uygulamalarında, toplam kaç adet robot kullanıyorsunuz?

2005 yılında parke hattımızın çıkışındaki istifleme süreçlerinde ilk endüstriyel robotumuzu devreye aldık. O tarihten bu yana, fabrikalarımızda robot teknolojilerinin kullanımını sürekli olarak genişlettik. Şu an parke üretim hatlarımızda 9, paketleme hatlarımızda, zımpara çıkışlarında, kalite tasnifinde, profil hatlarında ve lojistik yükleme bölümlerinde takoz koyma/alma işlemleri için toplam 13 robot kullanıyoruz. Böylece farklı birimlerimizde toplam 22 endüstriyel robot aktif olarak çalışıyor. Önümüzdeki dönemde bu sayıyı artırmak ve üretim süreçlerimizi daha da geliştirmek için çalışmalarımıza devam ediyoruz.

7) Yatırım öncesi robotik sistem entegratörünüzden/robot tedarikçi firmanızdan ne şekilde bir fizibilite çalışması aldınız? Size göre entegratör seçimi, doğru entegratör ile çalışmak ne kadar önem taşıyor?

Robot tedarik süreçlerimizi genellikle ana yüklenici firmamızla birlikte yürütüyoruz. Üretim hattı yatırımlarımızda, ilgili süreçler için en uygun çözümün robot teknolojisi olduğuna karar verdikten sonra alternatifleri değerlendiriyoruz. Tedarikçi firmamız, daha önce olumlu sonuç aldığı ve güven duyduğu firmayla ilerliyor.

Bazı uygulamalarda ise doğrudan entegratör firmalarla çalışıyoruz. Bu süreçte, firmalarla ön görüşmeler yaparak hedeflerimizi ve iş detaylarımızı paylaşıyoruz. Uygulama örneklerini ve demo hatlarını inceledikten sonra tüm teknik ve operasyonel süreçlerin uyumlu olduğuna ikna olduğumuzda iş birliğine başlıyoruz. Doğru entegratör seçiminin, projelerin başarısı ve verimliliği açısından kritik öneme sahip olduğuna inanıyoruz.

8) Üretimin sonuçları ve avantajları neler oldu? Robot yatırımı size ne gibi katkılar sağladı? Robotların kullanımı ve önemi hakkında neler söylemek istersiniz? Yaptığınız robot yatırımı çalışanlarınızda nasıl bir etki yarattı?

Robotik süreçler öncelikli olarak verimliliği artırıyor ve zamandan, mekândan tasarruf sağlıyor. Geleneksel yöntemlerle karşılaştırıldığında, endüstriyel robotlar daha az yer kaplıyor, daha kolay bakım yapılıyor ve uzun vadede maliyetleri önemli ölçüde azaltıyor. Eski yöntemlerde kullanılan ekipmanların hantallığı ve yüksek bakım maliyetleri, robotik teknolojilere olan talebi artıran başlıca faktörlerden biri. Ayrıca, teknolojinin ilerlemesiyle birlikte robot yatırımlarının ilk maliyetlerinin düşmesi, bu çözümlerin tercih edilme oranını artırıyor.

Kastamonu Entegre olarak, takoz koyma ve toplama süreçlerinde kullandığımız robotlar, iş sağlığı ve güvenliği açısından çalışanlarımızın yükünü hafiflettiği için çalışan memnuniyetinde de artış sağladı. Robotların daha az bakım gerektirmesi ve bu süreçlerin kolaylığı, çalışma ortamında genel memnuniyeti olumlu etkileyen diğer önemli unsurlar. Bu yatırımlar, rekabet avantajımızı güçlendirdiği gibi sürdürülebilir üretim hedeflerimize de hizmet ediyor.

9) Gelecek dönemde hangi alanlarda ne amaçla robot yatırımı yapmayı planlıyorsunuz?

Robotik teknolojilere yaptığımız yatırım, ikiz dönüşüm hedeflerimizin bir parçası. Dolayısıyla ulaşmak istediğimiz yer yeşil ve dijital dönüşüm süreçlerine hızla uyum sağlayarak küresel ölçekteki rekabet gücümüzü korumak ve artırmak. Bu hedef doğrultusunda ne gerekiyorsa o yatırımları yapmaya hazırız.

Tabii ki endüstriyel robotları mevcut uygulamalarımızda kullanmaya ve yaygınlaştırmaya devam edeceğiz. Ayrıca, farklı noktalardaki hatlarımızda klasik yöntemlerle yapılan çeşitli uygulamaları robotlarla yapabilmek adına önemli çalışmalar yürütüyoruz. Çalışmalarımızın sonuçlarına göre yeni yatırımlar yapmaya da hazırız.

Kastamonu Entegre için bu yatırımların tamamı bir ihtiyacı karşılıyor ve iş süreçlerimize somut fayda sağlıyor. Bu nedenle attığımız her adımın bir planı ve stratejik hedefi var. Gelecekte de bu hedeflerimiz doğrultusunda yatırımlarımızı sürdüreceğiz.

10) Yapay zekanın orta vadede üretim süreçlerine etkisi sizce neler olacak?

Yapay zekânın üretim sektöründe operasyonel verimliliği artırma ve maliyetleri düşürme konusundaki rolü tartışmasız bir yere sahip. Özellikle robotik süreç otomasyonu ve makine öğrenimi algoritmalarının entegrasyonu, üretim hatlarının verimliliğini önemli ölçüde yükseltiyor. Yapay zekâ destekli robotik uygulamalar; veri analizi, öngörüye dayalı bakım sistemleri ve otomatik kalite kontrolü gibi alanlarda güçlü bir dönüşüm sağlıyor, ayrıca üretim süreçlerine öngörülebilirlik ve esneklik kazandırarak müşteri taleplerine daha hızlı yanıt verme imkânı sunuyor.

Kastamonu Entegre olarak, dijital dönüşüm stratejilerimiz kapsamında yapay zekâ teknolojilerini üretim süreçlerimize entegre etmeye yönelik çalışmalarımızı kararlılıkla sürdürüyoruz. Amacımız, maliyet avantajı sağlarken yüksek kaliteli, inovatif ve veri destekli ürünler sunmak. Bunun yanı sıra, üretim hatlarımızın performansını anlık olarak izleyip optimize eden, bakım süreçlerini daha etkin yöneten ve çevikliği artıran sistemlerle ürün kalitemizi sürekli iyileştirmeyi hedefliyoruz.

Gelecek dönemde yapay zekâ entegrasyonunu daha da derinleştirerek operasyonel verimliliğimizi artırmayı ve global rekabet gücümüzü pekiştirmeyi planlıyoruz. Bu süreçte, çalışanlarımızın yapay zekâ teknolojileriyle uyum içinde çalışabilmesini sağlamak için eğitim ve adaptasyon programlarına da öncelik vereceğiz.

11) Sanayide Dijital Dönüşüm vizyonunuz nedir? Başarılı uygulamalarınızdan bahseder misiniz?

Sanayide dijital dönüşüm vizyonumuz, yeşil ve dijital dönüşümü entegre ederek, ikiz dönüşüm sürecini hızla tamamlamaya dayanıyor. Bu kapsamda, dijital dönüşüm Kastamonu Entegre’nin temel stratejik önceliklerinden biri. Son dönemde bu alanda önemli yatırımlar yaparak, iş süreçlerimizi daha verimli ve sürdürülebilir hale getirdik.

Geçmişte, üretim hatlarının performansını manuel olarak takip etmek zaman alıcı ve iş gücü yoğun bir süreçti. Bugün ise devreye aldığımız dijital sistemlerle tüm veriler anlık olarak kaydediliyor ve farklı parametreler üzerinden takip edilebiliyor. Bu sistemlerin mobil uygulamalarla da entegre edilmesi, tesislerimizin verimliliğini kolayca izlememize olanak tanıyor. Ayrıca, üretim ve bakım süreçlerimizde kullandığımız dijital programlarla tüm parametreleri hem anlık hem de geçmişe dönük analiz edebiliyor, olası sorunların kök nedenlerini hızla tespit ederek çözüme ulaşıyoruz.

Depolanan verilerle oluşturduğumuz geniş veri havuzu, karar destek mekanizmalarımızı daha etkili yönetmemizi sağlıyor. Tedarikçilerimizle yürüttüğümüz çalışmalarda geçmiş verileri analiz ederek, kalite sonuçlarını önceden tahmin edebiliyoruz. Dijitalleşmenin iş süreçlerimize getirdiği bu faydalar, dönüşüm konusundaki kararlılığımızı ve motivasyonumuzu artırıyor. Şirket kültürümüzün ayrılmaz bir parçası haline gelen dijital dönüşüm, iş yapış şeklimizi dönüştürmeye devam edecek.